Openair-Plasma® en el embalaje de semiconductores

Openair-Plasma® en el embalaje de semiconductores El plasma limpia y activa las superficies en línea, de forma rápida y controlada. En la industria de los semiconductores en particular, esto permite un control del proceso altamente libre de partículas, lo que reduce los residuos y aumenta la calidad. Además de una adhesión perfecta y una humectabilidad óptima, también se benefician la vida útil y la estabilidad del producto: los fallos de interfaz, como la delaminación (IDM) o el agrietamiento interno (CCM), pueden minimizarse significativamente mediante un pretratamiento con plasma específico.

La calidad de la interfaz es crucial.

El plasma limpia y activa las superficies en línea, de forma rápida y controlada. En la industria de los semiconductores en particular, esto permite un control del proceso altamente libre de partículas, lo que reduce los residuos y aumenta la calidad. Además de una adhesión perfecta y una humectabilidad óptima, la vida útil y la estabilidad del producto también se benefician: los fallos de interfaz, como la delaminación (IDM) o el agrietamiento interno (CCM), pueden minimizarse significativamente mediante un pretratamiento con plasma específico.

Los productos semiconductores modernos consisten en sistemas complejos de múltiples materiales, desde metal/metal hasta metal/polímero y diversas combinaciones de polímeros. Su fiabilidad depende fundamentalmente de la limpieza y la permanencia de la unión de las interfaces de los materiales. Incluso los defectos más pequeños en estas interfaces provocan delaminación, grietas o fallos inesperados.

Hay cuatro factores principales que pueden comprometer la calidad de esta interfaz crítica. Los óxidos que se forman en áreas no deseadas pueden dificultar la unión adecuada y el contacto eléctrico. La mala humectabilidad de la superficie impide una adhesión uniforme y un flujo de material fiable durante el proceso de unión. Además, la contaminación por partículas o residuos puede crear defectos que debilitan la conexión o provocan fallos prematuros. Por último, las diferencias en los coeficientes de expansión térmica (desajuste del CTE) pueden causar tensión mecánica y microfisuras durante los cambios de temperatura, lo que reduce aún más la fiabilidad a largo plazo de la interfaz.

Todos estos retos pueden abordarse ahora de forma eficaz con la tecnología de plasma, sin necesidad de utilizar productos químicos nocivos, costosas tecnologías de vacío o gases especiales caros.

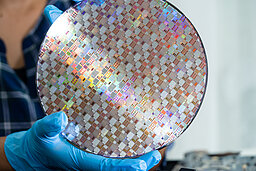

Limpieza de obleas: plasma a presión atmosférica, máxima pureza

Los dispositivos semiconductores avanzados comienzan con las superficies de obleas más puras, ya que cada paso del proceso depende de ellas. Las obleas de silicio, los chips y los semiconductores de alto rendimiento son extremadamente sensibles: incluso la más mínima contaminación puede afectar al rendimiento y al rendimiento. Tradicionalmente, la limpieza de obleas requería sistemas de plasma de baja presión en cámaras de vacío selladas.

La llegada de la tecnología Openair-Plasma® ha transformado esto: ahora, el plasma a presión atmosférica logra una limpieza de superficies a nivel nanométrico en línea, sin vacío ni retrasos en la producción. Al eliminar el paso del vacío, Openair-Plasma® simplifica los flujos de trabajo y mejora la automatización. Las obleas pueden pasar directamente del corte y pulido al tratamiento con plasma, logrando la eliminación completa de carbohidratos y partículas. El resultado:menos errores, una producción más rápida y una mayor eficiencia del proceso.

Este proceso de plasma en línea sin vacío garantiza la máxima pureza de la superficie para todos los materiales semiconductores. Proporciona una limpieza fiable y repetible sin el uso de productos químicos y sin tiempo de inactividad en la producción. La tecnología se puede integrar fácilmente en líneas de fabricación automatizadas, lo que contribuye a reducir los costes de producción y, al mismo tiempo, a disminuir el impacto medioambiental.

Resultado: cada oblea entra en el flujo de trabajo de embalaje perfectamente preparada —para la unión de cables, la fijación de chips o cualquier paso posterior— lo que garantiza una fiabilidad superior del dispositivo desde el principio.

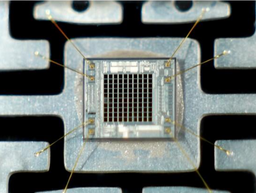

Fijación e interconexión de chips

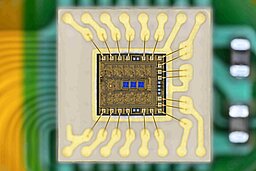

Una conexión perfecta es la base de todo proceso moderno de embalaje de semiconductores. Las superficies contaminadas y mal preparadas provocan errores de unión, delaminación, «pad no adhesivo» y fallos prematuros.

En procesos como la unión de cables, la unión de chips (flip chip) y la unión adhesiva moderna, la calidad de la superficie determina la fiabilidad y el rendimiento. Openair-Plasma® limpia y activa todas las superficies críticas: sustrato, almohadillas de unión, chip/die. Se eliminan las capas de óxido y los residuos disruptivos, y se ajustan de forma óptima la humectabilidad y la adhesión.

Marco de plomo: reducción de óxido

Las capas de óxido en los marcos de plomo metálicos pueden debilitar o impedir conexiones fuertes y fiables en los dispositivos semiconductores. Con Openair-Plasma® y la herramienta REDOX®, estas capas de óxido no deseadas se eliminan en línea, en seco y sin cámaras de vacío, integrándose perfectamente en el proceso de producción. El resultado es una mejor calidad de unión, tanto eléctrica como mecánica, junto con un mayor rendimiento de producción, una reducción de los residuos y unas condiciones de superficie consistentes y repetibles para una máxima fiabilidad del proceso.

Unión de chips: ¿por qué es indispensable el plasma antes del proceso de unión de chips?

La calidad del proceso de unión de chips es crucial para la fiabilidad y el rendimiento de todos los dispositivos semiconductores. Las uniones desiguales, los huecos o los chips mal adheridos pueden comprometer la funcionalidad desde el primer uso hasta el final de la vida útil del dispositivo. Openair-Plasma® garantiza que todos los chips y sustratos tengan un comienzo perfecto: los residuos orgánicos y las capas de óxido se eliminan por completo en línea y las superficies se activan con precisión, sin vacío ni productos químicos agresivos. La diferencia es clara: sin el tratamiento con plasma, los huecos, la delaminación y los problemas de adhesión se producen con mayor frecuencia, mientras que con el plasma, todos los chips se unen de forma segura, firme y limpia.

Las ventajas incluyen la máxima fiabilidad del proceso y calidad de la unión, la eliminación limpia de todos los contaminantes y una mejor adhesión de los adhesivos, epoxis y soldaduras. La perfecta humectabilidad reduce los huecos y la delaminación, lo que garantiza un rendimiento fiable del dispositivo incluso bajo estrés térmico y mecánico. Esto se traduce en un mayor rendimiento, menos residuos y una calidad constante del producto.

En resumen, con Openair-Plasma®, cada paso de fijación de chips se convierte en una obra maestra tecnológica, lo que permite obtener semiconductores que funcionan a la perfección en todas las condiciones.

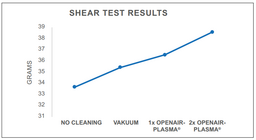

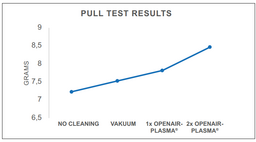

Una conexión perfecta de unión de cables es la columna vertebral de todos los circuitos integrados modernos, y comienza con una superficie absolutamente limpia y activada. Incluso los residuos más leves, como óxidos o contaminantes orgánicos, provocan «adherencia al pad», baja resistencia al cizallamiento o incluso fallos prematuros.

Solo la activación por plasma crea las condiciones necesarias: los contaminantes se eliminan por completo y la superficie de la almohadilla de unión se activa al máximo. Esto no solo garantiza un agarre más fuerte del cable, sino también una estabilidad eléctrica y mecánica fiable. Se reducen drásticamente los defectos como las uniones débiles, el levantamiento de la unión o las costosas reelaboraciones. El resultado: mayor rendimiento, resultados estables y repetibles, y una ventaja decisiva en cuanto a calidad en todos los flujos de trabajo de embalaje.

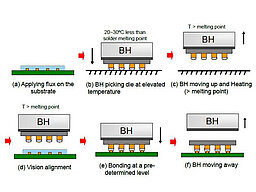

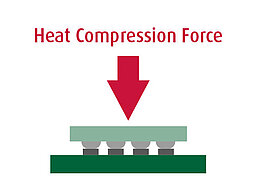

Unión por termocompresión (TCB): el plasma garantiza conexiones perfectas sin fundente

Con los procesos Openair-Plasma® y REDOX®, se crean las condiciones ideales incluso para las aplicaciones de unión más exigentes, lo que garantiza un embalaje avanzado fiable y un rendimiento de alta gama. Estas innovadoras tecnologías de tratamiento de superficies permiten conexiones estables y sin huecos sin necesidad de fundente, lo que proporciona la máxima fiabilidad y repetibilidad del proceso. Al mismo tiempo, favorecen una producción respetuosa con el medio ambiente y rentable, al tiempo que ofrecen una fiabilidad eléctrica y mecánica superior para un rendimiento y una calidad del producto a largo plazo.

Plasma antes del fundente

En la unión por termocompresión (TCB), la calidad de la superficie determina la fiabilidad y el rendimiento de toda la conexión. El tratamiento con plasma antes del fundente crea una superficie uniforme y de alta energía y garantiza un comportamiento de humectación óptimo. Esto reduce significativamente la cantidad de fundente necesaria, lo que hace que la unión sea más fiable y aumenta de forma apreciable la fiabilidad del dispositivo.

TCB sin fundente

La eliminación de óxidos metálicos es especialmente importante en los procesos TCB sin fundente. En este caso, la tecnología REDOX® de Plasmatreat ofrece una reducción por plasma automatizada y compatible con la producción en línea: las superficies metálicas se limpian y activan completamente durante el proceso de producción en curso y se eliminan las capas de óxido, sin necesidad de utilizar productos químicos ni procesos húmedos.

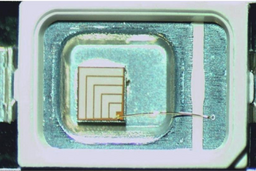

Preparación para la encapsulación

Una encapsulación protectora estable y fiable a largo plazo es la columna vertebral de los componentes semiconductores modernos. Sin embargo, incluso el mejor material de encapsulación solo puede alcanzar su pleno efecto si las superficies están preparadas de forma óptima. Los residuos invisibles, los óxidos o la mala humectabilidad provocan rápidamente delaminación, bolsas de aire o defectos, lo que pone en peligro el rendimiento eléctrico y la estabilidad a largo plazo del paquete.

La activación selectiva por plasma antes de la encapsulación crea unas condiciones superficiales perfectas: el encapsulante se puede distribuir de forma fiable y sin burbujas, se adhiere a todos los materiales relevantes y, por lo tanto, garantiza una protección duradera y completa, incluso en las condiciones más exigentes.

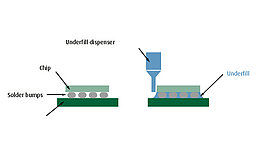

Activación antes del relleno

Una energía superficial alta y uniforme es el requisito previo clave para que los materiales de relleno se humedezcan de forma fiable y fluyan sin problemas. Con Openair Plasma®, las superficies del sustrato se activan directamente en el proceso en línea, lo que garantiza que el relleno se distribuya de forma óptima y se adhiera de manera fiable. Al mismo tiempo, se eliminan por completo incluso las partículas y residuos más finos del paso de corte. El resultado: formación perfecta de filetes, significativamente menos bolsas de aire (huecos) y encapsulación que proporciona la máxima protección fiable en el uso diario y bajo estrés.

Preparación de superficies para moldeo y encapsulación

La calidad de la superficie del sustrato es fundamental para un moldeo fiable y una encapsulación protectora. Todos los materiales involucrados, desde los marcos de plomo y los cables finos hasta los encapsulantes avanzados, deben limpiarse a fondo, estar libres de oxidación y ser altamente reactivos. Solo así se puede garantizar un flujo de material sin fisuras, una adhesión máxima y una estabilidad a largo plazo.

Openair-Plasma® ofrece una gama de procesos especializados para lograrlo. La limpieza con plasma elimina todos los residuos orgánicos e inorgánicos que podrían comprometer la adhesión o provocar la delaminación. La reducción con plasma elimina incluso los óxidos metálicos más finos, creando superficies altamente activas que se pueden unir químicamente. PlasmaPlus® Nano Coating aplica una barrera fina y uniforme que protege contra la humedad y mejora la compatibilidad de los materiales.

En conjunto, estos procesos garantizan un flujo óptimo de los materiales de encapsulado, evitan las bolsas de aire y permiten el pleno cumplimiento de las normas REACH y MSL1, lo que proporciona la máxima fiabilidad incluso en las condiciones de producción y funcionamiento más exigentes.

Para aplicaciones de embalaje especialmente exigentes, los recubrimientos de plasma a nanoescala garantizan una unión óptima entre los compuestos de moldeo epoxi (EMC) y los sustratos o matrices preparados. El resultado: adhesión superior, máxima fiabilidad y rendimiento constante, incluso bajo las cargas térmicas y mecánicas más elevadas. Estos recubrimientos nano crean superficies altamente activas y adaptadas con precisión que evitan eficazmente la delaminación y el agrietamiento. Esto mantiene el envase estable y duradero, desde la primera prueba funcional hasta años de uso en el campo. Menos defectos, más rendimiento y una alta calidad constante.

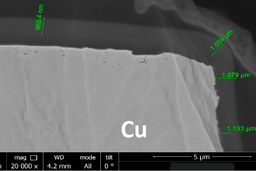

Recubrimientos de barrera: protección a nivel atómico para circuitos integrados sensibles

Los recubrimientos de barrera modernos, como PlasmaPlus®, proporcionan a los componentes semiconductores sensibles una protección fiable contra la humedad, la migración y una amplia gama de influencias ambientales. La capa protectora atmosférica y ultrafina, que suele tener un grosor de solo 700 a 1000 nanómetros, forma un escudo eficaz alrededor de los componentes internos. Esta avanzada tecnología de recubrimiento ofrece una protección fiable contra el agua y la contaminación iónica, garantiza el aislamiento eléctrico y el rendimiento a largo plazo, y mantiene una alta resistencia bajo estrés térmico y mecánico. Como resultado, todos los paquetes de circuitos integrados siguen siendo totalmente funcionales y eléctricamente estables, incluso en las condiciones ambientales más exigentes.

Limpieza y marcado del montaje final

Las ventajas de este enfoque quedan claras de inmediato: los productos finales permanecen completamente libres de partículas y residuos hasta el punto de entrega, lo que garantiza los más altos estándares de limpieza y precisión.

Al mismo tiempo, se puede aplicar un marcado seguro y permanente a cualquier superficie, lo que garantiza la trazabilidad y la durabilidad. Al minimizar los desechos, se consigue el máximo rendimiento, lo que hace que los procesos sean eficientes y rentables.

A lo largo de la producción, se mantiene la fiabilidad del proceso y el control de calidad integral, hasta el paso final. Solo con productos finales limpios y preparados de forma óptima se puede garantizar la verdadera fiabilidad de la producción, lo que le permite ofrecer siempre la perfección y superar las expectativas de los clientes de principio a fin.